含氟特种气体行业格局梳理

电子气体:工业气体“塔尖”产品,半导体材料的“粮食”

【资料图】

【资料图】

电子气体被称为半导体材料的“粮食” ,包 括电子特种气体和电子大宗气体。电子特种 气体(简称电子特气),是指用于半导体、显 示面板及其它电子产品生产的特种气体。在 整个半导体行业生产过程中,从芯片生长到 最后器件的封装,几乎每一个环节都离不开 电子特气,所用气体的品种多、质量要求高。 电子大宗气体主要指满足半导体领域要求的 高纯度和超高纯度大宗气体,包括氮气、氧 气、氩气和压缩空气等,在半导体制程中用 量大且覆盖85%以上环节的应用,主要用作 环境气、保护气等。

电子气体在集成电路生产中主要用于蚀刻和 掺杂,是集成电路制造的血液。集成电路中 用于刻蚀和掺杂的电子气体比例最高,分别 占比36%和34%,一方面电子气体是当前刻蚀 环节中的主要刻蚀剂;另一方面电子气体作 为主要掺杂剂,在掺杂环节中为其提供掺杂 元素。

电子气体:市场规模持续扩大,电子特气市场发展迅猛

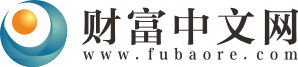

根据TECHCET数据,全球电子气体市场规模由2017年的51.77亿美元增长至2020年的58.44亿美元,预计2025年全球电 子气体市场规模将超过80亿美元;全球电子特种气体市场规模由2017年的36.91亿美元增长至2020年的41.85亿美元, 预计2025年全球电子特种气体市场规模将超过60亿美元。

随着全球半导体产业链向国内转移,我国电子气体尤其电子特种气体市场规模快速增加。根据中国半导体工业协会数 据,我国电子特种气体市场规模由2017 年的109.30亿元增长至2020年的173.60亿元,预计2025年将增长至316.60亿元, 2020年至2025年的年均复合增长率将达12.77%。

全球电子特种气体主要应用于集成电路行业

全球电子特种气体应用于集成电路行业,我国下游需求结构存在改善空间。据派瑞 特气招股说明书及前瞻产业研究院数据,从全球来看,电子特种气体应用于集成电 路行业的需求占市场总需求的71%,应用于显示面板行业的需求占市场总需求的18%; 从我国来看,电子特种气体应用于集成电路行业的需求占市场总需求的42%,应用于 显示面板行业的需求占市场总需求的37%。我国集成电路行业电子特种气体的需求相 对较低,主要原因为我国的集成电路产业技术水平和产业规模与世界先进国家和地 区还存在一定差距,而显示面板产业经过多年持续发展,我国已成为全球最大的产 业基地。

电子特气产业存在技术壁垒、认证壁垒、市场壁垒等诸多行业壁垒

技术壁垒:集成电路工艺流程环节较多,不同环节需要搭配使用特定的电子特种气体,各类电子特种气体总体数量超过100种,其中大部 分品种被国外垄断,即使部分气体用量较少,但也是集成电路生产中不可缺少的关键性材料。国内电子特种气体企业整体发展时间较短, 在产品种类、工艺水平、综合服务能力等方面依然与国际巨头有差距,而且这种差距很难在短期打破,需要一定时间的迭代试错。目前国 内的电子气体相关技术更多还在解决“能用”的问题,部分涉及到 “好用”层面的关键技术,依然存在“卡脖子”的现象。其中包括大 宗气体提纯净化的生产技术、特种气体保供的生产技术等,这些则需要技术积累与沉淀才能实现产业链“补短板”的最终目标。

电子气体对纯度要求极高,考验厂商的生产及提纯技术水平

电子气体纯度往往要达到5N以上级别,甚至需要达到6N、7N以上。不 同的产品对电子气体的要求不同。用于制造集成电路的电子气体规格 最高。通常,光伏能源、光纤光缆领域审核认证周期为0.5-1年,显 示面板为1-2年,集成电路领域则需2-3年。电子气体对纯度的要求比 其它行业要高得多,任何微小的气体纯净度差异,如氧气、水分、金 属、颗粒等杂质,都会导致产品性能降低甚至报废。

以当前电子气体市场来看,集成电路市场中超大规模和大规模集成电 路领域对气体纯度和杂质含量要求极高,杂质含量至少小于1x10-6, 气体纯度至少达到6N级别;太阳能制造商则需要能够同时提高产量、 提高电池效率、降低制造成本的电子气体供应方法;平板显示屏制造 商需要大规模的超纯气体供应。

含氟湿电子化学品行业格局梳理

湿电子化学品伴随集成电路的整个制作过程

湿电子化学品是电子行业湿法制程的关键材料,是集成电路、显示面板、光伏、微电子、光电子湿法工艺制程 (主要包括湿法蚀刻、清洗、 显影、剥离等) 中使用的各种电子化学品。湿电子化学品工艺水平和产品质量直接对集成电路制造的成品率、电性能及可靠性构成重要影 响,进而影响到终端产品的性能。以下游集成电路应用为例,湿电子化学品伴随集成电路的整个制作过程,涉及到多个制造工艺环节。

集成电路工艺用电子湿化学品的纯度要求较高。1975年,SEMI(国际半导体设备和材料协会)制定了国际统一的SEMI标准,可用于规范电 子湿化学品的技术标准。其中,集成电路工艺用电子湿化学品的纯度要求较高,基本集中在G3及以上水平,晶圆尺寸越大对纯度要求越高, 12英寸晶圆制造一般要求G4水平。目前国内只有少数几家企业的产品品控能够达到G4级及以上,高端半导体领域,主要由德、日厂商占据; 中端平板显示及半导体市场,国内厂商目前主要竞争对手为韩国;光伏领域目前以国内品牌居多,技术门槛较低,竞争激烈。

我国电子级氢氟酸进出口格局:进口高端产品,出口低端产品

电子级氢氟酸是微电子行业的关键性湿电子化学品之一,广泛应用于半导体、新型显示、光伏太阳能电池等领域。在半导体领域,主要 用于晶圆表面清洗、芯片加工过程中的清洗和蚀刻等工序;在新型显示领域,主要用于玻璃基板清洗、氮化硅、二氧化硅蚀刻等;在光 伏太阳能电池领域,主要用于硅片表面清洗、蚀刻去边、清洗制绒等环节。

电子级氢氟酸提纯技术壁垒较高

当前先进电子工业所需氢氟酸中杂质含量要求在10ppt(10-12)以内。工业级氢氟酸中主要含有砷、硼、磷等非金属元素和钙、钛、铁等 金属元素,其中砷的含量较高,在5ppm(10-6)以内,其余杂质含量均在1ppm以内。因而,从工业级氢氟酸到电子级氢氟酸,需要将杂质 含量减少十万倍以上,这对厂商的生产技术和提纯工艺提出较大挑战。

缓冲氧化物刻蚀液BOE:电子级氢氟酸与氟化铵复配而成

缓冲氧化物刻蚀液(Buffer Oxide Etch,BOE)是电子级氢氟酸、电子级氟化铵与超纯水的混合,根据工艺需要还可以添加表面活性剂,主 要用于集成电路中氧化膜的刻蚀。该产品中基础的刻蚀剂是电子级氢氟酸,另添加电子级氟化铵可以使产品与光刻胶更兼容、刻蚀速率更稳 定。此外,添加表面活性剂可以减少产品表面张力,增强产品润湿性,保证刻蚀均匀性。在集成电路制造领域,8英寸及12英寸工艺一般需 要G4级缓冲氧化物刻蚀液。BOE原料之一电子级氟化铵可由氟硅酸与液氨反应再经提纯制得,技术门槛与电子级氢氟酸相似,国内许多电子 级氢氟酸项目都配套建有电子级氟化铵生产装置。

氟化液市场前景梳理

清洗贯穿半导体制造各环节

清洗工序是影响芯片成品率、品质及可靠性最重要的因素之一。为了保障芯片的良率及性能,在单晶硅片制造、晶圆制造过程和封装过 程中需将各种污染物控制在工艺要求的范围之内。在半导体硅片的制造过程中,需要清洗抛光后的硅片,保证其表面平整度和性能,从而提高在后续工艺中的良品率;而在晶圆制造工艺 中要在光刻、刻蚀、沉积等关键工序前后进行清洗,去除晶圆沾染的化学杂质,减小缺陷率;而在封装阶段,需根据封装工艺进行TSV清 洗、UBM/RDL清洗等。

3M退出PFAS业务将为我国氟化液企业带来带来广阔市场机会

3M在全球半导体冷却剂的占有率为90%, 其 中80%来自 其 比利时工厂。3M比利时工厂是3M五家直接生产PFAS化学品的工厂之一,另外一处在德 国,三处在美国,但产能较小。比利时工厂生产的PFAS化学品可用作半导体清洗剂和冷却剂,产能约1万吨,根据北加州供应链顾问Resilinc 以及SiliconExpert最近的研究,3M占全球半导体级PFAS冷却液产量的90%,仅比利时工厂就占80%。据3M官网,3M制造PFAS的年净销售额约为 13亿美元,估计EBITDA利润率约为16%。

数据中心高效冷却技术的发展迫在眉睫

数据中心产业快速发展的同时,也带来了能耗大幅增长的问题,亟需高效的冷却技术。据《中国数据中心能耗现状白皮书》,早在2015年, 全国大数据中心的耗电量已达1000亿kWh,相当于三峡电站全年的发电量;2018年这个数值迅速爬升至1609亿kWh,超过上海全年的社会用电 量。根据2020年国家工信部公布的《全国数据中心应用发展指引(2020)》,全国在用超大型数据中心平均PUE达1.46,大型数据中心平均 PUE为1.55;而据2021年7月工信部公布的《新型数据中心发展三年行动计划(2021-2023年)》,到2023年底的目标是新建大型及以上数据中 心PUE降低到1.3以下,严寒和寒冷地区力争降低到1.25以下。根据现有机房能耗大致构成可知,冷却系统能耗可占数据中心整体能耗的40%, 是PUE的重要影响因素,随着政府和社会对能效水平要求的逐步提高,数据中心高效冷却技术的发展迫在眉睫。

浸没式液冷的在当前所有液冷技术中优势明显

根据液体冷媒和发热源的接触方式,液冷技术可分为冷板式(间接接触)、喷淋式(直接接触)、浸没式(直接接触)3种主要形式。1)浸没式 液冷技术原理是将IT设备直接浸没在绝缘冷却液中,冷却液吸收IT设备产生的热量后,通过循环将热量传递给冷却子系统中的冷却介质,然后通 过循环将热量释放到室外环境中。2)冷板式液冷技术是在常规风冷服务器基础上,CPU和内存侧紧贴一块板式换热器,芯片的热量通过热传导传 导至板内流体,冷却的板片与服务器的CPU/GPU通过直接接触将服务器的主要热量带走,其余部件热量可通过常规风冷带走。3)喷淋式液冷主要 特征为冷却液直接喷淋到发热器件表面上吸热后并排走,排走的热流体通过直接与间接与外部环境大冷源进行热交换。

液冷技术商用条件逐渐成熟,实践案例不断增多

液冷技术的商业化实践逐渐增多。当前我国液冷技术正在快速发展并已经拥有规模化的商用案例,这与我国数据中心规模不断扩大且单机柜功 率密度不断提升有关。阿里巴巴、百度、腾讯、华为、中科曙光等IT企业已有成熟的液冷技术应用案例,阿里巴巴仁和云计算数据中心服务器 采用全浸没式液冷服务器,该数据中心也成为我国首座绿色等级达到5A级的液冷数据中心。

氟化液优势显著,是理想的数据中心用冷却液

目前常见的冷却液类型有水、芳香族物质、脂肪族化合物、有机硅类物质、碳氟类化合物等。 其中:氟化液是一种无色无味绝缘且不燃的化学溶剂,最开始是用作线路板的清洗液;加上 其不燃和绝缘的惰性特点,目前下游应用领域已经涉及半导体冷却板的冷却、数据中心的浸 入式冷却、航空电子设备的喷雾冷却等。

单相VS双相浸没式冷却:各有优劣,需根据实际应用场景选择

单相与双相浸没式冷却的比较:单相浸没式液冷技术较为成熟。在单相浸没式液冷和双 相浸没式液冷直接进行选择时,需考虑几项关键因素:1)单相浸没式液冷系统的浸没缸 设计更为简单,流体容纳更易实现。与双相浸没式液冷相比,单相浸没式液冷在材料兼 容性和流体中污染物上的顾虑也更少。2)与单相浸没式液冷相比,双相浸没式液冷系统 可以通过液相到气相的变化实现更高的传热效率,进而实现更大的功率密度。

氟化液:适合用于半导体、数据中心液冷系统的冷却液

氟化液一般指碳氟化合物,是将碳氢化合物中所含的一部分或全部氢换为氟而得到的一类有机化合物,普遍具有良好的综合传热性能,可以 实现无闪点不可燃。同时由于C-F键能较大,碳氟化合物惰性较强,不易与其它物质反应,是良好的兼容材料。根据碳氟化合物的组成成分 和结构不同,可再分为氯氟烃(CFC)、氢代氯氟烃(HCFC)、氢氟烃(HFC)、全氟碳化合物(PFC)、氢氟醚(HFE)等种类。

CFC和HCFC是20世纪广泛被应用的制冷剂。目前CFC种类已全球淘汰;HFC在20世纪90年代被开发出,用于替代氢氯氟碳(HCFC)和其他破坏 臭氧层的物质。部分氢氟烃HFC可被用于溶剂清洗应用,虽然其不破坏臭氧层,但全球变暖潜能值(GWP)较高。氢氟醚(HFE)的温室效应影 响较小,对臭氧层无破坏,但通常具有较高的介电常数,和印制线路板微带线或连接件直接接触时对信号传输影响较大。全氟碳化合物(PFC) 包含全氟烷烃、全氟胺、全氟聚醚(PFPE)等类型,在沸点和介电常数方面的特性较为适合半导体设备冷却场景,但也有温室效应影响。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

关键词:

首页

首页

营业执照公示信息

营业执照公示信息