1. 碳化硅高性能+低损耗,产业化受制于衬底产能

1.1. 半导体材料更迭四代,宽禁带材料突破瓶颈

(相关资料图)

(相关资料图)

在高性能和低能耗半导体器件驱动下,半导体材料经历四次更迭。半导 体材料是制造半导体器件和集成电路的电子材料,是电子信息技术发展 的基础。伴随下游应用日趋复杂化和精细化,高性能及低损耗的半导体 器件需求成为半导体研究的重要方向,驱动半导体材料经历四次更迭: 1)第一代元素半导体材料:硅(Si)、锗(Ge)。20 世纪 50 年代兴起, 取代了笨重的电子管,奠定了以集成电路为核心的微电子工业的基础, 广泛用于信息处理和自动控制等领域。 2)第二代化合物半导体材料:砷化镓(GaAs)、磷化铟(InP)。20 世纪 90 年代兴起,突破硅在高频高压及光电子领域的局限,开拓了移动通信 和以光纤通信为基础的信息高速公路和互联网产业,多用于发光电子器 件以及通信基础设备。 3)第三代宽禁带半导体材料:碳化硅(SiC)、氮化镓(GaN)等。近 10 年逐渐兴起,具备大带隙、大载流子漂移速率、大热导率和大击穿电场 四大特性,全面突破材料在高频、高压、高温等复杂条件下的应用极限, 适配 5G 通信、新能源汽车、智能物联网等新兴产业,对节能减排、产 业转型升级、催生新的经济增长点将发挥重要作用。 4)第四代超禁带半导体材料:氧化镓(Ga2O3)、氮化铝(AlN)、金刚 石以及锑化镓(GaSb)、锑化铟(InSb)等。近 5-10 年被提出,在第三 代半导体基础上实现进一步提效降本,以人工智能与量子计算为驱动力, 目前处于科研与产业化起步阶段。

高功率+高频率+高温+高电压,第三代半导体(SiC 和 GaN)物理性能 优异。第三代半导体作为宽禁带材料,具有四大特性:大带隙、大载流 子漂移速率、大热导率和大击穿电场,做成的器件对应有四高性能:高 功率、高频率、高温和高电压,制造的装备系统对应有四小优点:小能 耗、小体积、小体重和小成本(暂未实现)。在半导体照明、新一代移动 通信、能源互联网、高速轨道交通、新能源汽车、消费电子等领域有广 阔的应用前景。

SiC 和 GaN应用各有侧重,SiC 为宽禁带核心材料。SiC 和 GaN 是应用 最广、发展最快的第三代半导体材料,光电子领域主要是 GaN 的应用, 涉及 LED、LD 及光探测器,热门赛道是 Micro-LED 和深紫外 LED。1) 电力电子领域:SiC 适合中高压,GaN 适合中低压,二者在中压领域竞 争(650-1200V,汽车和光伏),热门赛道是 SiC SBD、MOSFET 和 GaN HEMT 等。2)微波射频方面:SiC 基 GaN-HEMT 已占据 5G 基站功率放 大器半壁江山。现阶段,SiC 质量远高于 GaN,占据了近 90%的第三代 半导体电力电子器件市场。

SiC 不同晶体结构性能各异,4H-SiC 综合性能最佳。SiC 由于 C 原子和 Si 原子结合方式多样,有 200 多种同质异型晶体结构,其中 6H-SiC 结 构稳定,发光性能好,适合光电子器件;3C-SiC 饱和电子漂移速度高, 适合高频大功率器件;4H-SiC 电子迁移率高、导通电阻低、电流密度高, 适合电力电子器件。 4H-SiC 是目前综合性能最好、商品化程度最高、 技术最成熟的第三代半导体材料,是制造高压、高温、抗辐照功率半导 体器件的理想材料。SiC的热、物理、化学性质很稳定:热导率[84W/(m·K) 超过铜,约为硅的 3 倍;禁带宽度约为 Si 的 3 倍,击穿电场强度高于 Si 一个数量级,饱和电子漂移速度是 Si 的 2.5 倍,2000℃时导电性与石墨 相当;耐腐蚀性非常强,表面 SiO2 薄层防止进一步氧化,室温下几乎可 以抵抗任何已知的腐蚀剂。

1.2. SiC 功率器件性能优越,有望实现对硅基器件的替代

继承 SiC 材料优点,SiC 器件兼具高性能和低损耗。SiC 器件基于 SiC 材料,在效能提升和损耗控制上相比硅基器件均有优势,具体体现在: 1)更高的耐压性和耐高温性。SiC 材料击穿电场强度是 Si 的 10 余倍, 能承受更大的工作区间和功率范围。SiC 热导率约为 Si 的 3 倍,更高的 热导率可以带来功率密度的显著提升,同时散热性能更好,散热系统的 设计更简单,或者直接采用自然冷却。 2)更高的工作频率。SiC 材料饱和电子漂移速率为 Si 的 2.5 倍,导通电 阻更低,导通损耗低;SiC 器件(SBD 和 MOSFET)能够克服 IGBT 器 件在关断过程的电流拖尾现象,降低开关损耗和系统损耗,大幅提高实 际应用的开关频率。 3)更低的能耗和更小的尺寸。SiC 材料击穿电场强,可以更高的杂质浓 度和更薄的漂移层,制作导通电阻非常低的耐高压大功率器件。根据 Rohm 测算,理论上相同规格 SiC-MOSFET 导通电阻可降为硅基 MOSFET 的 1/200,尺寸降低为 1/10;使用 SiC-MOSFET 的逆变器的系 统能耗,小于使用同规格 Si-IGBT 逆变器能耗的 1/4。

SiC材料适用于制造功率器件和射频器件,新能源汽车+光伏驱动功率 器件快速发展。SiC 衬底可分为导电型衬底和半绝缘型衬底,从电化学 性质差异来看,导电型衬底电阻率区间为 15~30Ω·cm,半绝缘型衬底电 阻率高于 105Ω·cm。导电型衬底生长 SiC 外延层后可用于制造各类功率器件,半绝缘型衬底生长 GaN 衬底后可进一步用于制造各类微波射频器 件。近几年,由于新能源汽车、光伏、智能电网等行业兴起,拉动 SiC 功率器件市场快速增长。

SiC功率器件主要包括二极管和晶体管,有望实现对硅基器件的替代。 功率器件主要用于电力电子设备电能管理,由于 Si 硅材料物理性质限 制,依靠 Si 器件完善来提高装置和系统性能的潜力有限,而 SiC 功率器 件由于出色的高压、高频、高温和低损耗性能,非常具有应用前景。SiC 功率器件按类型主要可以划分为功率二极管和功率晶体管,功率二极管 有三种类型:肖特基二极管(SBD)、PiN 二极管和结势垒控制肖特基二 极管(JBS);功率晶 体管主要包括金属氧 化物半导体场效应 管 (MOSFET)、结型场效应管(JFET)、双极性晶体管(BJT)、绝缘栅双 极晶体管 (IGBT)和晶闸管(Thyristor)。二极管、MOSFET 和 IGBT 是应用最广泛且性能指标先进的功率半导体,SiC-SBD 于 2001 年开始 商用;SiC-MOSFET 于 2010 年开始商用,已经是 SiC 功率器件最大市 场;SIC-IGBT 由于研发起步晚,目前尚未实现产业化。

SiC-SBD 替代目标为高压(≥600V)的硅基快速恢复二极管(Si-FRD)。 SiC-SBD 与 Si-SBD 结构基本相同,本质是金属和半导体材料接触时, 在界面半导体处的能带弯曲形成肖特基势垒,因此 SiC-SBD 继承了 SiSBD 的优点:TRR 高速性、低恢复损耗、反向电流小、可实现小型化和 高频工作等。由于 SiC 材料耐压、耐高温,SiC-SBD 基本不存在温度依 赖性,还将 SBD 应用范围从 250V 提升到 1200V,部分产品电压达到 1700/3300V。SiC-SBD 仅电子移动产生电流,Si-FRD 利用 PN 结二极管 通过电子和空穴(孔)产生电流,关断速度慢、TRR 特性较差且损耗较 大。现阶段,SiC-SBD 在部分高压硬开关拓扑的应用中(通信/服务器/工 业/汽车 AC-DC 电源换流二极管,变频器/逆变器续流二极管等)对 SiFRD 形成替代,SiC-PiN 和 SiC-JBS 相比硅基器件耐压性、耐高温性和 高频性等更好。英飞凌、罗姆、科瑞和意法半导体产品种类占比达 53%, 国内已实现 600V~1700VSiC 二极管产品批量销售,代表企业为中电科 55 所、泰科天润、世纪金光、国联万众等。

SiC-MOSFET 替代目标为高压(≥650V)的 Si-MOSFET 和 IGBT。 MOSFET 是通过给金属层(M-金属铝)栅极和隔着氧化层(O-绝缘层SiO2) 源极施加电压,产生电场来控制半导体(S)导电沟道开关的场效应晶体管 (FET)。MOSFET 优点在于开关速度快(几十至几百纳秒)、开关损耗 很小、稳定性高,缺点在于高压环境下电阻增大,传导损耗增大。在 650V 以上高压下,Si 材料导通电阻很大,因此常采用 IGBT 结构调制电导率 以降低导通电阻,缺点是在关断时产生拖尾电流,开关损耗较大。SiCMOSFET 继承了硅基器件的优异特性,关断损耗和导通损耗很小,同时 由于漂移层更薄、导通电阻极低、耐压性更好,不会产生拖尾电流,而 且可以实现高频驱动,有利于电路节能和散热设备及被动设备的小型化。 目前市场上共有 180 余款 SiC-MOSFET 系列产品,科瑞和罗姆产品占比 达 43%,击穿电压 650V~1700V,导通电流超过 100A;国内目前处于起 步阶段,中电科 55 所、泰科天润、世纪金光、基本半导体、国联万众等 企业已推出产品,击穿电压集中在 1200V。

IGBT 应用非常广泛,SiC-IGBT 限于研发进度尚未实现产业化。IGBT 是 BJT(双极型三极管)和 MOS(绝缘栅型场效应管)组成的复合式半 导体,通过电压驱动控制通断(与 MOSFET 原理类似),IGBT 拥有高输 入阻抗和低导通压降特点,缺点在于高频开关时损耗增大。IGBT 应用范 围一般在耐压 600V 以上,电流 10A 以上频率 1KHz 以上,是电机驱动 核心,广泛应用于逆变器、变频器等,在 UPS、开关电源、电车、交流电机等领域对 GTO、GTR 等形成替代。SiC-IGBT 作为双极器件,在阻 断电压增大时,导通电阻增加很小,非常适合高压大功率领域,现阶段 由于研发起步晚,SiC-IGBT 尚未实现产业化。

1.3. 价值量集聚于衬底和外延,成本高企制约产能释放

1.3.1. 价值量聚焦于衬底和外延,市场规模增长较快

碳化硅产业链上下游清晰,衬底和外延是核心环节,价值量占比达70%。 SiC 产业链主要包括上游衬底和外延制备、中游器件和模块制作以及下 游终端应用。从成本结构上看,根据亿渡数据,传统硅基器件衬底价值 量仅 7%左右,核心为晶圆制造设备,占比 50%;与之相比,SiC 器件中 衬底约占成本 47%,外延约占 23%,器件制造仅占到 19%。

衬底市场规模增长较快,导电型衬底占多数。碳化硅衬底主要分为导电 型衬底和半绝缘性衬底,主要区别在于电阻率不同,导电型衬底电阻率区间为 15~30Ω·cm,半绝缘型衬底电阻率高于 105Ω·cm。根据 Yole 数 据,半绝缘型碳化硅衬底全球市场规模由 2019 年的 1.52 亿美元增长至 2021 年的 2.10 亿美元,导电型碳化硅衬底市场规模从 2018 年的 1.70 亿美元增长至 2021 年的 3.80 亿美元,增长较快。得益于下游市场的大 量需求,至 2023 年,半绝缘型碳化硅衬底市场将增长至 2.81 亿美元, 导电型碳化硅衬底市场将增长至 6.84 亿美元。

1.3.2. 衬底扩径有望降低成本,8 英寸衬底 2024 年集中落地

衬底大型化可增加单批次芯片产量和降低边缘损耗,有望降低制造成本。 目前,单片 6 英寸碳化硅约 900-1000 美元,而单片 6 英寸硅衬底单价在 50 美元以下,相差数十倍,阻碍了碳化硅产业化。碳化硅降本核心在于 扩大衬底尺寸、提升长晶速度和生产良率。根据 Wolfspeed 数据,衬底 单片尺寸从 6 英寸扩大到 8 英寸时,单批次芯片产量从 448 增长到 845, 同时边缘损失率从 14%降低到 7%,大大提高了晶圆利用率。

成本降低循序渐进,8英寸衬底预计 2024年开始具备优势。衬底扩径对 生产工艺和设备要求更严格,8 英寸衬底还存在诸多技术问题:首先是 8 英寸籽晶的研制,其次要解决大尺寸带来的温场不均匀、气相原料分 布和输运效率问题,还要解决应力加大导致晶体开裂问题。衬底尺寸从 6 英寸发展到 8 英寸,单位面积成本首先会因为良率问题有所上升,随 着技术成熟度上升和竞争加剧而逐渐下降。根据 Wolfspeed 预测,8 英寸 衬底于 2024 年全面达产,单位面积制造成本相比 2022 年 6 英寸衬底降幅超过 60%。根据 PGC Consultancy 的成本预测模型,2023-2024 年碳化 硅 8 英寸衬底开始具备经济型;到 2030 年,使用 8 英寸衬底制作的 1200V/100A MOSFET 器件的成本相比 2022 年使用 6 英寸制作的同规格 器件,有望降低 54%(最好情况降低 57%,最差情况降低 50%)。

国际厂商转向 8 英寸,国内主流 4 英寸,8 英寸已展开布局。现阶段, 国际主流尺寸为 6 英寸,逐渐向 8 英寸发展,尺寸大型化可使边缘损失 率降低为 7%,提高衬底利用率。2022 年 4 月 Wolfspeed 在美国纽约州 莫霍克谷的全球首条 8 英寸碳化硅制造设施开业。国内由于起步晚、产 业化程度低,目前主要尺寸为 4 英寸,天岳先进和天科合达发展迅速, 三安光电、露笑科技等也正加大布局力度。

1.3.3. 衬底成本高企制约产业化发展,核心在于产能供应不足

衬底价格昂贵制约发展(近当前硅片的 10倍),2023年 SiC材料渗透率 约 3.75%。根据 EE World 数据,2022 年 SiC 龙头 Wolfspeed 的 6 英寸 导电型衬底单片价格约 1000美元,而12 英寸硅片价格仅100美元左右, 半绝缘型衬底单价则是同尺寸导电型衬底的 2-3 倍。成本高企严重制约了 SiC 材料的产业化,根据 Yole 统计,2023 年半导体材料中 90%以上 仍然为 Si,而 SiC 的渗透率预计仅为 3.75%。 成本高企核心在于优质产能不足和良率较低。衬底是碳化硅产业链中技 术壁垒最大环节,产业集中度较高,优质产能供应不足。目前,导电型 衬底 CR3 高达 89%,Wolfspeed 一家独大,占据 62%市场份额,天科合 达发展较快,占比达 4%。半绝缘型衬底 CR3 高达 98%,Ⅱ-Ⅵ、Wolfspeed 和山东天岳三分天下。成本高企另一原因在于工艺难度较大,良率较低。 SiC 衬底工艺包括原料合成、晶体生长、切抛磨等环节,晶体生长最核 心,难点在于长晶速度慢、生长条件严苛、易产生多型夹杂缺陷等;切 割环节是制约产能释放的主要瓶颈,难点在于 SiC 硬度高、表面质量和 精度要求高等。目前硅片良率可达 90%,而 SiC 方面,Wolfspeed 综合 良率约 60%,国内厂商综合良率约 40%,整体偏低。

2. 碳化硅工艺难度大,衬底制备是最核心环节

衬底制备是最核心环节,难度集中在晶体生长和衬底切割。从原材料到 碳化硅器件需要经历原料合成、晶体生长、晶体加工、晶片加工、外延生长、晶圆制造和封测等工艺流程。衬底制备是最核心环节,技术壁垒 高,难点主要在于晶体生长和切割;外延生长关键环节,影响最终器件 性能。SiC 晶圆制造与硅晶圆类似,通过涂胶、显影、光刻、减薄、退火 等前道工艺加工成晶圆,经后段工艺制成芯片,用于制造各类器件及模 组,通过验证后即可用于汽车、光伏等应用领域。

2.1. 晶体生长:速度慢可控性差,是衬底制备主要技术难点

SiC衬底是芯片底层材料,主要技术难点在于晶体生长。衬底是沿晶体 特定结晶方向切割、研磨、抛光,得到的具有特定晶面和适当电学、光 学及机械特性,用于生长外延层的洁净单晶圆薄片。SiC 单晶衬底是半 导体芯片的支撑材料、导电材料和外延生长基片,主要起到物理支撑、 导电等作用。生产碳化硅单晶衬底的关键步骤是晶体生长,也是碳化硅 半导体材料应用的主要技术难点,是产业链中技术密集型和资金密集型 的环节。SiC 单晶生长方法主要有:物理气相传输法(PVT)、高温化学 气相沉积法(HTCVD)和以顶部籽晶溶液生长法(TSSG)为主流的高温溶 液生长法(HTSG)。

PVT 法技术成熟、原理简单、成本较低,是应用最广、商业化程度最高 的衬底制备方案。目前, Wolfspeed、Ⅱ-Ⅵ、SiCrystal(Rohm 子公司) 和天岳先进、天科合达等企业均采用 PVT 法生产 SiC 衬底。主要技术难 点在于: 1)粉体纯度要求高,主要采用改进自蔓延高温合成法。PVT 法通过SiC 粉料的高温分解与结晶来实现单晶生长,粉体杂质含量低于 0.001%。改 进自蔓延高温合成法是目前工艺最成熟、使用最广的粉体制备方法。 2)长晶速度慢,封闭生长可控性有限。硅棒一般 2-3 天可拉出约 2m 长 的 8 英寸硅棒,PVT 法下 SiC 7 天才能生长约 2cm 晶体。SiC 良品参数 要求高,核心参数包括微管密度、位错密度、电阻率、翘曲度、表面粗 糙度等,但生长过程在密闭高温腔体进行,工艺可控性有限。 3)晶型多样,易产生多型夹杂缺陷。SiC 单晶有 200 多种晶型,一般仅 需一种晶型(如 4H),因此需要精准控制硅碳比、温度梯度、外部杂质 引入以及气流气压等,量产性能稳定的高品质 SiC 晶片技术难度大。 4)扩径难度很大,扩径可提高晶圆利用率降低制造成本,PVT 法下 SiC 扩径难度极大,随着晶体尺寸的扩大,生长难度工艺呈几何级增长。

HTCVD 法可控性较好,国内已有相关设备下线。HTCVD 法利用硅源 和碳源气体的高温化学反应实现单晶生长,优点在于:1)可通过连续供 源实现晶体稳定持续生长;2)省去粉料合成过程,可以制成一体化设备。 缺点在于 HTCVD 法和 PVT 一样需要高温条件,需要用到多种气体,成 本较高,而且生长过程存在多种附带。目前,意法半导体、丰田集团和 电装集团等已实现 HTCVD 规模化生产碳化硅晶体,国内江苏超芯星已 研制出 HTCVD 碳化硅单晶生长设备。 TSSG法有望成为制备大尺寸、高结晶质量且成本更低的衬底制备方法。 高温溶液生长法通过 Si 和 C 元素在高温溶液中的溶解、再析过程实现 SiC 单晶生长,其中 TSSG 法由于具有生长温度低、易扩径、晶体质量 有高、易实现 p 型掺杂等优点,为业界所看好。目前,液相碳化硅晶体 生长的研发主要集中在日本、韩国和中国,主要包括日本住友金属、丰 田汽车、三菱电机、东京大学和名古屋大学等,韩国陶瓷工程技术研究 所、东义大学、延世大学等,以及中国中科院物理所、北京晶格领域和 常州臻晶半导体等。

2.2. 晶体加工:切割是技术难点,研磨抛光提高表面质量

由于 SiC 材料硬度高、脆性大、化学性质稳定,加工难度大。碳化硅晶 锭需要借助 X 射线单晶定向仪定向再磨平、滚磨成标准尺寸的碳化硅晶 棒。晶棒要制成 SiC 单晶片,还需要以下几个阶段:切割—粗研—细研 —抛光,简称切抛磨,切抛磨工艺环节难度相对较小,各家差距不大, 工艺路线基本一样。SiC 切抛磨工艺的挑战在于:(1)硬度大:SiC 单晶 材料莫氏硬度分布在 9.2-9.6 之间,仅比金刚石硬度低 0.5 左右,因此切割速度慢,切一片要 2 天,且易破碎,一般要损失掉一半左右。(2)化 学稳定性高:几乎不与任何强酸或强碱发生反应,室温下能抵抗任何已 知的酸性腐蚀剂;(3)加工机理及缺陷扩散的研究欠缺。

2.2.1. 切割是首道加工工序,固结磨料金刚线切割应用最广

切割是衬底加工中首要关键的工序,成本占总加工成本50%以上。切割 是碳化硅晶棒第一道加工工序,决定了后续研磨、抛光的加工水平,切 片后需要使用全自动测试设备进行翘曲度(Warp)、弯曲度(Bow)、厚 度变化(TTV)等面型检测。切割工艺的演进主要经历了:1)传统的内 圆锯切割和金刚石带锯。2)目前较多提及且较有效的电火花切割、线锯 切割(包括游离磨砂线锯切割和金刚石线锯切割)、激光切割、冷分离工 艺等。3)水导激光切割等具备未来应用前景的新型工艺。 传统锯切工具缺陷多效率低,不适用于碳化硅晶体切割。内圆切割机使 用环形不锈钢内圆刀片,内刃口镀金刚砂颗粒,周边采用机械方式张紧, 切缝宽、翘曲度大、表面质量差、精度低、噪声大而且仅可切割直线表 面。金刚石带锯需要频繁停止和换向,切削速度非常低,一般不超过 2 m/s,机械磨损大,维修费用高,而且受限于锯条宽度,切割曲率半径不 能太小,只能进行单片切割,不能进行多片切割。传统锯切方式材料损 耗大、加工效率低,不适用于工业化碳化硅晶片切割。

固结磨料金刚线切割成为主导,但存在损耗率及效率问题。20世纪90 年代中期,游离磨料砂浆切割取代传统锯切工艺,并随着光伏行业兴起 而爆发,逐渐广泛应用于半导体行业。游离磨料砂浆切割利用线锯快速 运动,将砂浆中的磨料颗粒带入锯缝达到“滚动-压痕”机制以去除材料, 实现了多片同时切割,产率高且耗损率低,已广泛用于单晶和多晶硅切 割,缺点是存在切割速度低、精度差、晶片厚度不均匀、砂浆回收难造 成环境污染等问题。固结磨料金刚线切割通过电镀、树脂粘结、钎焊或 机械镶嵌等方式将金刚石磨粒固结在切割线上,借助金刚线高速运动完 成切割,根据金刚线运动方式不同可分为单向式、往复式和环形式,往 复式切割单位长度有效利用度高、速度快,成为目前 SiC 晶体切割主流工艺。

激光切割逐渐兴起,工艺精细效率更高。目前针对 SiC 材料较为有效的 切片方法除了固结磨料金刚线切割,还有电火花切割、激光切割、冷分 离工艺等。电火花切割主要利用脉冲放电的电蚀作用进行切割,但存在 切缝宽、表面烧伤层厚度大等缺点。激光切割是通过激光处理,在晶体 内部形成改性层从碳化硅晶体上剥离出晶片,属于非接触无材料损失加 工,并且具有切割断面质量好、切割效率高、清洁安全无污染等优点。 冷分离切割利用激光在晶锭内部形成角质层点平面,在上表面涂覆特制 分离材料并冷冻,遇冷收缩分离晶圆薄片。

为提高切片效率,国外企业开始采取更为先进的激光切割技术。2016年 日本 DISCO 开发了新型激光切片技术 KABRA,通过激光连续照射钢 锭,在指定深度形成分离层分离晶片,可用于各类 SiC 铸锭。优势主要 有:(1)显著提高切割效率,现有工艺 3.1h 才能切割 1 片 6 英寸 SiC 晶 圆,而 KABRA 技术仅需 10 分钟。(2)省去研磨过程,因为分离后的晶 圆波动可控。(3)晶圆生产数量相比现有工艺增加了 1.4 倍。2018 年 11 月,英飞凌以 1.24 亿欧元收购晶圆切割初创企业 Siltectra GmbH,后者 开发了冷裂工艺(Cold Split),通过专利激光技术定义分裂范围、涂覆专 用聚合物材料、控制系统冷却诱导应力精准分裂材料和研磨清洗等实现 晶圆切割。冷裂可将 SiC 产能提升 3 倍以上,每片晶圆损失低至 80μm, 而且晶圆减薄仅需几分钟,对晶锭采用冷裂工艺可降低损失比例 50%。

水导激光切割等新型工艺提供厚材料、低损伤切割新思路。水导激光加 工(Laser MicroJet,简称 LMJ)利用导水激光器将激光聚焦并导入微型 水柱中,水柱可以在稳定范围内加工,而且长有效工作距离特别适合于 厚材料切割。水导激光切割可以利用水流带走热量和切屑,规避传统激 光切割两侧热损伤问题。理论上水导激光切割具备应用前景,但现阶段 由于技术难度较大,相关设备成熟度不高等,尚不适用于碳化硅晶片制造。

设备端以金刚线切割机为主,激光切割逐渐发展,国产品牌发展迅速。 2016 年以前,光伏切割设备领域占主导地位是以瑞士 Meyer Burger 公 司、HCT 公司,日本高鸟、小松 NTC 等为代表的国际厂商;激光切割 方面则由日本半导体设备巨头 DISCO 主导。近年来国产品牌发展迅速, 国产光伏切割设备已经占据市场主导地位。目前国内碳化硅切割设备主 流为金刚线切割设备,主要集中于高测股份、上机数控、连城数控、宇 晶股份等国内企业;激光切割设备目前试产份额较小,主要集中于德龙 激光、大族激光等国内企业。

2.2.2. 研磨抛光清洗工序,保障晶片表面质量和精度要求

切割片存在损伤层,需要通过磨削、研磨、抛光和清洗环节提高表面质 量和精度。切割片通常采用砂轮磨削和研磨相结合来去除刀痕及表面损 伤层,超声振动辅助磨削和在线电解修整辅助磨削可以提高磨削质量。 研磨分为粗磨和精磨,粗磨使用粒径较大磨粒,可有效去除刀痕和变质 层;精磨使用粒径较小磨粒,可改善表面光洁度和平整度。抛光进一步 消除表面划痕、降低粗糙度和消除加工应力,化学机械抛光工艺(CMP) 是实现 SiC 单晶片全局平坦化最有效的方法,是实现加工表面超光滑、 无缺陷损伤的关键工艺。抛光后需借助 X 射线衍射仪、原子力显微镜、表面平整度检测仪、表面缺陷综合测试仪等设备检测各项参数指标来判 定晶片等级。随后需在百级超净间内,使用清洗药剂和纯水清洗,去除 微尘、金属离子、残留抛光液等沾污物,再借助超高纯氮气和甩干机吹 干、甩干,并封装在洁净片盒内。

2.3. 外延生长:极大影响器件性能,向低缺陷高耐压发展

外延层是晶圆上生长的微米级单晶层,极大影响器件性能。SiC器件制 作工艺不同于传统硅基器件,不能直接制作在 SiC 单晶材料上,必须基 于单晶衬底额外生长特定的一层微米级新单晶,再在外延层上制造器件。 外延层主要作用在于消除 SiC 晶体生长和加工过程产生的表面或亚表面 缺陷,使晶格排列整齐,大大改善衬底表面质量。SiC 衬底上可异质生 长 GaN 外延层,主要用于制造中低压高频功率器件(小于 650V)、大功 率微波射频器件以及光电器件;也可同质生长 SiC 外延层,主要用于制 造功率器件。由于宽禁带半导体器件几乎都做在外延层上,所以外延层 质量对器件性能有很大影响。

化学气相沉积法(CVD)工艺可控性强,是外延生长的主要方法。外延 生长方法包括:蒸发生长法、液相外延生长(LPE)、分子束外延生长 (MBE)、化学气相沉积(CVD)。 CVD 是同质外延批量生产的主要方 法,优势在于可以很好地控制 C/Si 原子比率、反应室温度与压力,精准 控制外延层厚度、背景掺杂浓度和掺杂类型。早期 CVD 法采用无偏角 衬底方式生产外延,但存在严重的多型夹杂缺陷;台阶控制外延法通过 特定偏角斜切衬底,可实现低温条件下(1200℃)复制衬底的堆垛次序 消除多型体共存缺陷。为了提升外延生长速度,TSG 法应运而生,主要采用采用三氯氢硅(TCS)作为硅源,比起常规的硅源它的外延速率会提 高 10 倍以上。

随着功率器件制造要求和耐压等级提高,SiC外延向低缺陷、高厚度方 向发展。随着器件耐压等级提升,外延厚度随之增加。在 600V 低压领 域,所需外延层厚度约 6µm;在 1200~1700V 中压领域,所需外延层厚 度约 10-15µm;在 10000V 以上高压领域,所需外延层厚度达到 100µm 以上。目前中低压外延技术较成熟,可以满足中低压的 SBD、JSB、 MOSFET 等器件需求;而高压领域还有不少难关需要攻克,主要体现为 缺陷控制方面。目前, Wolfspeed、Ⅱ-Ⅵ、ROHM、英飞凌等国外厂商 多为衬底+外延垂直整合模式,国内衬底与外延分属两个不同环节,代表 厂商为瀚天天成、东莞天域。外延设备则基本由海外企业垄断,意大利 LPE、德国 Aixtron、日本 Nuflare 市场占比高达 87%,国内设备厂家如 中电科 55 所、三安集成、苏州希科等产品逐渐得到认可。

2.4. 晶圆制造:工艺与硅基类似,需要特定工艺和设备

工艺流程与硅基器件大体类似,材料不同要求特定工艺与设备。碳化硅 器件也包括器件设计、晶圆制造和封测等环节,晶圆制造主要包括涂胶、 显影、光刻、清洗、减薄、退火、掺杂、刻蚀、氧化、磨削、切割等前 道工艺约三百多道工序。由于材料特性的不同,部分工序需要特定设备 和特定工艺,与硅制程设备无法完全通用。主要差异在于: 1)光刻对准:双面抛光的 SiC 晶圆是透明的,光刻工艺难以适应,各设 备传送、取片难以定位,CD-SEM 和计量测量变得复杂。 2)蚀刻工艺: SiC 在化学溶液中呈惰性,只有干法刻蚀可行,需重新 开发掩膜材料、混合气体、侧壁斜率、蚀刻速率、侧壁粗糙度等。 3)掺杂工艺:SiC 扩散温度远高于 Si,高温高能离子注入成为唯一的 SiC 制造掺杂方法,但这会破坏材料的晶格结构,所以还需要在 1600℃的条 件下使用高温退火工艺恢复结构,是否具备高温离子注入机是衡量碳化 硅生产线的重要标准之一。 4)MOSFET 栅极氧化:SiC-MOSFET 器件的栅氧质量直接影响沟道的 迁移率和栅极可靠性,导致阈值电压不稳定,需要开发钝化技术,以提 高 SiC/SiO2 界面质量。

3. 新能源需求拉动,产能放量为设备投资带来增量

我们认为当前碳化硅市场将是需求激增带来的产能供给扩张,已前瞻布 局的设备厂商有望从中实现订单兑现。根据我们对于供需端的分析,1) 需求端:导电性衬底需求受新能源车需求的催生,光伏应用作为第二大 应用市场前景广阔,我们测算至 2026 年合计有 455.7 万片的新增潜在市 场需求;2)供给端:我们预计伴随国内外各大厂商积极扩产,至 2026 年行业合计产能将达到 839.2 万片,为设备厂商带来广阔增量,对应 2026 年 251.8 亿元的总设备市场空间和 48.0 亿元新增设备空间,切片机设备 按照 14%的价值量占比测算,切片机总市场空间约为 35.3 亿元,新增市 场空间为 6.72 亿元。2026 年预计总产能中,导电型衬底若按照 78.9%占 比,衬底良率 60%计算,导电型衬底有效产能约为 397.3 万片,相较于 需求而言,存在约 58.4 万片的有效产能缺口,对应约 29.2 亿元衬底设 备投资空间与 4.1 亿切片机投资空间。

3.1. 需求端:新能源车需求领航,光伏应用前景广阔

耐高压+耐高温+低损耗,碳化硅性能优势主要应用于新能源车、光伏领 域。目前碳化硅电力电子器件已经开始应用于新能源车和光伏逆变器中, 后续有望凭借产业链降本增效,在风能、储能、消费电子等领域得到更 广泛的应用,据 Yole 数据,2021 年碳化硅功率器件下游细分市场中, 新能源车占比最高,达 62.8%,能源领域应用占比达 14.1%,工业领域 和运输领域下游应用占比分别为 11.6%和 7.2%。

应用场景 1:新能源汽车主驱逆变器需求领航。同样工况下,相较于硅 基功率器件,碳化硅功率器件具备耐高压、耐高温、大功率和高频工作、 低损耗等优良性能,率先在新能源车领域得到广泛应用,应用场景主要 包括车载电机驱动器、车载充电机(OBC)、DC/DC 转换器以及非车载 的充电桩产品。通过搭载碳化硅基的功率半导体器件,新能源车有望实 现电力电子器件的小型化、轻量化和高效化,也能够削减冷却系统成本、 改善车辆电力消耗、增加整车续航里程,从而降低整车成本。

新能源车应用碳化硅功率器件已具备经济性:按照单电机的纯电动车主 驱 IGBT 器件的价值量约为 1000-1500 元计算,高端车型采用双电机结 构,其单车主驱 IGBT 器件价值量为 2000-3000 元。若 SiC MOSFET 价 格为 Si IGBT 的三倍,则使用碳化硅器件的新增成本约为 4000-6000 元。 据 Wolfspeed 数据,使用 SiC MOSFET 整车可以提升 5%-10%的续航里 程。据 Virtual Capitalist 数据,按照新能源车电池 101$/kWh 计算, 100kWh 电池成本约 10100 $(折合人民币约 70000 元),若通过缩减 5% 电池容量则可降低成本 3500 元,同时考虑到冷却系统成本缩减和损耗 降低带来的电费成本节省,新能源车应用碳化硅功率器件具备良好的经 济性。

我们预计 2026 年新能源车领域新增碳化硅衬底需求(折合到六英寸) 将达到 347.3万片/年。根据我们上述测算,碳化硅功率器件已具备应用 经济性,且伴随产业链降本增效,新能源车中碳化硅功率器件渗透率不断提升,至 2026 年碳化硅在新能源车主驱逆变器中的渗透率有望突破 至 30%,而车载充电机、DC/DC 转换器中的碳化硅器件渗透率有望在 2026 年达到 70%,为此我们认为新能源车市场是碳化硅衬底需求的主要 推动力。

预测假设: 1)根据第三代半导体产业技术创新战略联盟 CASA 报告,到 2026 年车 用主逆变器第三代半导体功率器件的渗透率将达到 20%-30%,我们假设 2022-2026 年碳化硅功率器件在新能源车主驱逆变器中的渗透率分别为 15%/20%/27%/32%/35%,2022-2026 年碳化硅功率器件在新能源车其他 车载部件(含车载充电机、DC/DC 转换器)中的渗透率分别为 30%/40%/50%/60%/70%。 2)以特斯拉 Model 3 作为参考,其主驱逆变器采用了 24 个碳化硅模块, 每个碳化硅模块包含 2 个碳化硅裸晶,共计 48 颗 SiC MOSFET。以 Wolfspeed 官网 22kW 双向 OBC 拓扑结构为参考,其采用了 14 颗 SiC MOSFET。以 Wolfspeed 官网 6.6kW DC/DC 转换器拓扑结构为参考,其 采用了 4 颗 SiC MOSFET。以安森美 25 kW 快速电动汽车充电桩模块为 参考,其中用到了 14 颗 SiC MOSFET。 3)根据 Wolfspeed 数据,四英寸、六英寸、八英寸碳化硅衬底能够生产 32mm2 裸晶颗数分别为 199、448、845 颗,所有衬底需求折算为 6 英寸。 4)假设 2022-2026 年单车主驱碳化硅裸晶(32mm2 )耗量分别为 48、50、 54、60、64,新能源车其他部件碳化硅裸晶(32mm2 )耗量分别为 18、18、 20、25、30。 5)假设 2022-2026 年,碳化硅功率半导体器件制造良率缓慢提升,分别 为 60%、62%、64%、66%、68%。

应用场景 2:受益于光伏电站电压、电流等级提升,碳化硅器件应用前 景广阔。近年来光伏电站直流侧电压等级逐渐从 1000V 提升到 1500V, 未来光伏电站电压等级有望进一步提升至 1700V,系统电流也将逐步达 到 20A 的大电流。未来光伏电站高电压、大功率的场景下,若采用硅基 IGBT 器件,系统的拓扑结构会更加复杂、且消耗更多的电子器件,逆变器的体积和重量会进一步增加。通过搭载碳化硅功率器件,光伏逆变器 转化效率能从 96%提升至 99%,能量损耗降低一半以上,极大延长设备 的使用寿命,降低系统冷却要求,缩小设备的体积,减轻系统的重量。

我们预计 2026年光伏领域新增碳化硅衬底需求(折合到六英寸)将达 到 108.4 万片/年。据 CASA 预测,碳化硅功率器件在光伏逆变器领域的 渗透率有望在 2025 年达到 50%,带来碳化硅衬底需求的快速增长,我 们认为光伏市场是碳化硅衬底需求的重要推动力。

预测假设: 1)假设全球新增光伏逆变器需求等于全球新增光伏装机需求,暂不考虑 存量光伏逆变器替换的需求。 2)根据第三代半导体产业技术创新战略联盟 CASA 报告,2021 年光伏 领域第三代半导体渗透率已经达到 13%,我们预计 2022-2026 年光伏逆 变器中碳化硅功率器件的渗透率将达到 20%,30%,40%,50%,52%。 3)假设 2022-2026 年光伏逆变器平均单价为 0.25/0.22/0.2/0.18/0.18。行 业平均毛利率维持为 30%/28%/28%/26%/26%,IGBT 器件占 BOM 成本 比为 16%。 4)假设 SiC MOSFET 价格逐渐下降,2022-2026 年 SiC MOSFET 单价 /IGBT 单价分别为 3.5/3.2/3/2.8/2.6。 5)假设 2022-2026 年 SiC 器件成本构成中衬底成本占比为 46%、44%、 42%、40%、40%。假设 2022-2026 年 SiC 衬底单价分别为 0.6、0.57、 0.54、0.5、0.45 万元/片。

3.2. 供给端:国内外衬底厂商放量在即,带来巨大设备空间

根据产能梳理,我们预计至 2026年碳化硅衬底名义产能达 839.2 万片, 对应设备总市场空间 251.8 亿元,当年市场空间 48.0 亿元。2023-2026 年,预计国外龙头企业 Wolfspeed、Coherent 有望凭借先发优势,碳化硅 衬底产能将率先突破百万片;国内厂商也在陆续扩产,其中东尼电子、 天科合达产能扩张较快。根据 Yole 市场空间预测数据,2026 年全球导 电型碳化硅衬底市场规模约占衬底总市场规模的78.9%,假设衬底良率为 60%,我们折算出 2026 年导电型衬底有效产能约为 397.3 万片,相比于 455.7 万片的需求,仍存在约 58.4 万片的有效供给缺口,对应约 29.2 亿 元设备投资空间。

2022 年天岳先进上海临港工厂募资项目,每 10 万片衬底产能的设备投 资约为 4 亿元。结合 2021 年晶盛机电定增公告,其碳化硅衬底晶片项 目中,每 10 万片衬底产能设备投资约为 6 亿元。考虑技术快速迭代带 来的设备投资下降,我们估计 2023-2026 年每 10 万片碳化硅衬底设备投 资额分别为 3.8/3.5/3.2/3 亿元。参考晶盛机电公告,其年产 40 万片及 以上 6 英寸碳化硅衬底晶片项目中,设备购置及安装成本中,晶体生长 炉成本占比 50.6%,切片机成本占比 14.3%,原料合成炉成本占比10.1%, 粗抛光机成本占比 5.7%;其他支出占比 19.2%。

1)Wolfspeed:根据 Wolfspeed 2021 年投资者日资料,预计 2022 年公司 产能达到 16.7 万平方英尺,按照 6 英寸衬底 176.71 平方厘米折算,年 产能规划约为 87.8 万片;预计 2024 年公司产能达到 24.2 万平方英尺, 对应 2024 年产能规划约为 127.2 万片。公司提出 65 亿美元扩产计划, 在建项目包括位于北卡罗来纳州占地 445 英亩的碳化硅材料工厂(一 期项目预计于 2024 年末竣工)以及 2023 年 2 月宣布的德国萨尔州工 厂。我们预计 Wolfspeed 2023-2026 年衬底产能(折合为 6 英寸)为 107.5/127.2/147.2/167.2 万片。

2)Coherent(原 II-VI):2022 年 3 月,II-VI 公司对于宾夕法尼亚州的工 厂进行大规模的扩建,总投资额近 64 亿元。我们预计未来 5 年产能至 少增加 6 倍,在 2027 年实现年产 100 万片 6 英寸衬底。其 8 英寸 SiC 衬 底预计在 2024 年量产。据此我们预计 Coherent 2023-2026 年衬底产能 (折合为 6 英寸)为 40/60/80/100 万片。

3) RHOM:罗姆计划在 2021-2025 年期间投入 1700-2200 亿日元用于碳 化硅扩产,其预计 2025 年产能相较于 2021 年产能提升至 6 倍。其 8 英 寸衬底也将于 2023 年量产。我们预计罗姆 2023-2026 年衬底产能(折合 为 6 英寸)为 18/26/34/40 万片。

4)SK Siltron:2022 年 9 月,SK Siltron 美国密歇根贝城 6 英寸新厂正 式建成投产,公司正扩建二期项目,预计 2025 年完工后年产能将跃增 至 50 万片,考虑到产能爬坡的因素。我们预计 SK Siltron 2023-2026 年 衬底产能(折合为 6 英寸)为 18/26/34/50 万片。

5)安森美:安森美 2021 年收购 GTAT 开始布局衬底。2022 年 7 月,安 森美在京畿道富川市投资 10 亿美元,建立一个新的研究中心和晶圆制 造厂,拟于 2025 年竣工。2022 年 8 月,安森美在新罕布什尔州哈德逊 的碳化硅工厂剪彩落成,该基地将使安森美 2022 年底 SiC 晶圆产能同 比增加五倍。2022 年 9 月,安森美在捷克罗兹诺夫扩建的碳化硅工厂落 成。据此我们预计安森美 2023-2026 年衬底产能(折合为 6 英寸) 8/12/16/20 万片。

6)天岳先进:2021 年公司衬底产能约为 6.7 万片,其中半绝缘衬底仍以 4 英寸为主。公司 2022 年上市募集资金 20 亿元用于其上海临港新工厂 的建设,新工厂建设周期为 6 年,拟于 2026 年实现满产,实现 6 英寸导 电型碳化硅衬底年交付超过 30 万片,一期项目原定于 2022 年三季度投 产,受疫情影响有所延误。结合公司最新公告,我们预计天岳先进 2023- 2026 年衬底产能(折合为 6 英寸)10/20/28/36 万片。

7)天科合达:公司目前北京大兴一期工厂已经开始进入全面达产阶段, 预计 2023 年深圳工厂产能逐渐爬坡,当前正拟募资新建北京大兴 2 期 和徐州 2 期的扩产项目。结合公司业绩指引,我们预计天科合达 2023- 2026 年衬底产能(折合为 6 英寸)21/40/60/80 万片。

8)东尼电子:公司于 2021 年 12 月宣布定增项目,建设周期为 3 年,满 产之后实现年产 12 万片产能碳化硅半导体材料。2021 年 1 月,公司与 下游客户签订重大销售协议,根据公告内容,我们预计东尼电子 2023- 2026 年衬底产能(折合为 6 英寸)13.5/30/60/70 万片。

9)露笑科技:公司 2022 年底衬底产能规划为 5000 片/月,2023 年 6 英 寸导电型衬底产能规划为 20 万片。公司合肥二期项目设计产能为年产 10 万片 8 英寸碳化硅衬底,按照项目期两年估计。我们预计露笑科技 2023-2026 年衬底产能(折合为 6 英寸)20/20/30/35 万片。

10)同光晶体:2021 年 9 月,同光晶体年产 10 万片 4-6 英寸碳化硅单 晶衬底项目投产。我们预计同光晶体 2023-2026 年衬底产能(折合为 6 英寸)10/10/10/10 万片。

11)烁科晶体:2022 年末公司月产能约为 8000 片,4 英寸半绝缘为主 6 英寸小批量供应、8 英寸导电型小批量生产。公司产能规划到 2025 年实 现年产 30 万片的产能。我们预计烁科晶体 2023-2026 年衬底产能(折合 为 6 英寸)12/20/30/40 万片。

12)三安光电:2022 年公司半年报披露其月产能为 6000 片,其湖南三 安半导体项目预计 2025 年达产,规划配套年产能 36 万片。我们预计三安光电 2023-2026 年衬底产能(折合为 6 英寸)16.8/26.4/36/46 万片。

13)国宏中能:公司年产 4-6 英寸导电型和半绝缘衬底片 11 万片 SiC 衬 底片项目 2021 年 1 月启动试生产,2021 年 6 月项目一期工程投产。我 们预计国宏中能 2023-2026 年衬底产能(折合为 6 英寸)7/9/11/11 万片。

14)中科钢研:公司目前南通、青岛均有衬底产能,南通工厂设计年产 能为 4 英寸 N 型碳化硅晶体衬底片 5 万片、6 英寸 N 型碳化硅晶体衬底 片 5 万片、4 英寸高纯度半绝缘型碳化硅晶体衬底片 1 万片。青岛工厂 年产能为 5 万片 4 英寸 SiC 晶体衬底片,5000 片 4 英寸高纯度半绝缘型 SiC 晶体衬底片。我们预计中科钢研 2023-2026 年衬底产能(折合为 6 英 寸)9/9/9/9 万片。

15)世纪金光:公司年产 3 万片 6 英寸碳化硅单晶衬底项目已于 2022 年 9 月投产。2021 年 7 月,公司宣布将在金华建设年产 22 万片 6-8 英寸碳 化硅芯片产线,项目分三期完成建设,按照建设期 6 年估计,我们预计 世纪金光 2023-2026 年衬底产能(折合为 6 英寸)5/10/13/17 万片。

16)微芯长江:碳化硅项目厂房于 2021 年竣工,该项目预计达产后可实 现年产 4 英寸衬底 5 万片、6 英寸衬底 20 万片,我们预计微芯长江 2023- 2026 年衬底产能(折合为 6 英寸)10/22/25/30 万片。

17)科友半导体:公司 2022 年 6 英寸碳化硅单晶衬底产能约为 4-5 万 片,后续预计项目全部达产后可形成年产 10 万片 6 英寸碳化硅衬底的 生产能力,2023-2024 年产能规划为 20~30 万片碳化硅衬底的产能,公 司已经在 8 英寸技术中有所突破。我们预计科友半导体 2023-2026 年衬 底产能(折合为 6 英寸)10/15/20/30 万片。

18)中国电科:2020 年 2 月,中国电科(山西)碳化硅材料产业基地在 山西转型综合改革示范区正式投产。项目设计产能为年产 10 万片 4-6 英 寸 N 型(导电型)碳化硅单晶晶片、5 万片 4-6 英寸高纯半绝缘型碳化 硅单晶晶片。我们预计中国电科 2023-2026 年衬底产能(折合为 6 英寸) 15/15/15/15 万片。

19)天达晶阳:公司扩产项目分为两期,第一期为年产 4 英寸碳化硅晶 片 1.2 万片,使用单晶生长炉 54 台,第二期年产分别为 4-8 英寸碳化硅 晶片 10.8 万片。当前一期项目已经完成。我们预计天达晶阳 2023-2026 年衬底产能(折合为 6 英寸)1/5/10/12 万片。

20)博兰特:2020 年公司 7 月公司年产 15 万片第三代半导体碳化硅衬 底项目开工。按照项目期 4 年估计,我们预计博兰特 2023-2026 年衬底 产能(折合为 6 英寸)1/5/10/15 万片。

21)中电化合物:当前公司衬底产能约为 2 万片,2022 年公司提出拟分 两期建成年产 8 万片 4-6 寸碳化硅衬底及外延片、碳化硅基氮化镓 N 外 延片生产能力,按照项目期 4 年估计。我们预计中电化合物 2023-2026 年衬底产能(折合为 6 英寸)2/2/4/6 万片。

此外,优晶、溢泰半导体、晶格领域、超芯星、荃芯半导体等公司均在 衬底环节有所布局,但无具体产能规划,未纳入统计范围。

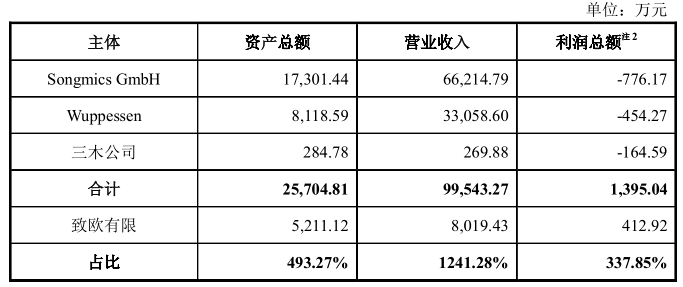

4.重点公司分析

4.1. 高测股份:深耕高硬脆材料切割,耗材设备同步推动

高测股份主要从事高硬脆材料切割设备与耗材的研发、生产与销售。高 测股份成立于 2006 年,产品主要应用于光伏行业硅片制造环节。公司的 主要品类有切割设备与切割耗材,切割设备包括单/多晶截断机、单/多晶 开方机、磨倒一体机、金刚线切片机等;切割耗材为金刚线。公司持续 研发新品,推进金刚线切割技术在光伏硅材料、半导体硅材料、蓝宝石 材料、磁性材料等更多高硬脆材料加工领域的产业化应用。

近三年归母净利润增速迅猛,切割装备与切割耗材在营业收入中占比最 大。公司切割设备 2022 年营业收入 14.74 亿元,同比增长 50.41%,营 业收入占比 62.57%,受代工服务占比提升影响,较 2021 年占比减少 20.92%;公司切割耗材 2022 年营业收入 8.4 亿元,同比增长 188.15%, 营业收入占比 23.74%,较 2021 年占比增加 5.12%。公司 2022 归母净利 润为 7.89 亿元,同比增长 356.66%。

产能持续增长,2023 年金刚线产能预计可达 9,00万千米,硅片切割产 能预计可达 38GW。 1)在金刚线产能方面:公司 2022 年全年金刚线产能达 4,000 万千米, 同比增加 300%,2022Q1“单机十二线”技改活动已全部完成,2022 全年 金刚线产能大幅提升,“壶关(一期)年产 4000 万千米金刚线项目”顺利 推进,预计 2023 年达产。 2)在硅片切割方面:募投项目“乐山 6GW 光伏大硅片及配套项目”及“乐 山 12GW 机加及配套项目”已于 2022 年 12 月完成建设并完全达产,“建 湖(一期)10GW 光伏大硅片项目”已于 2022 年内完成建设并达产;此 外,2022 年公司还启动了“建湖(二期)12GW 光伏大硅片项目”的投资 建设,并签署了“滑县 5GW 光伏大硅片项目”的投资协议,预计 2023 年 均可达产。

切割设备、金刚线、硅片切割技术等方面不断发展,技术具备领先市场 竞争优势。 1)碳化硅切割设备方面:国内首款高线速碳化硅金刚线切片机 GCSCDW6500可获得和砂浆切割相同的晶片质量,同时大幅提升切割效率, 显著降低生产成本,行业内独家实现批量销售,实现国产替代,同时公 司已推出适用于 8 寸碳化硅衬底切割的碳化硅金刚线切片机。 2)金刚线方面: 公司已经实现 40μm、38μm、36μm 及 34μm 线型金刚线批量销售,并实现 33μm 线型金刚线批量测试,同时积极开展更细线型 及钨丝金刚线的研发测试,推动行业切割工艺持续进步。 3)硅片切割方面:公司创新性推出适配更薄硅片切割的半棒半片切割技 术路线,已批量为客户提供 210mm 规格 130μm 硅片半片,并已具备 210mm 规格 120μm 硅片半片的量产能力,同时在行业内首次推出 80μm 超薄硅片半片样片。

4.2. 东尼电子:专注超微细合金线材,推动金刚线技术持续 改造

专注于超微细合金线材及其他金属基复合材料的应用研发、生产与销售。 东尼电子成立于 2008 年 1 月,主要产品为超微细导体、复膜线等电子 线材,并在传统切割钢线的基础上实现了超细金刚石切割线的应用研发, 产品类型不断丰富并逐步向高附加值的新兴领域扩展。公司超微细导体、 复膜线目前主要应用于消费类电子产品,并逐步向新能源汽车、医疗器 械、智能机器人等领域拓展;金刚石切割线则主要应用于硅和蓝宝石等 硬脆材料切割领域。

近五年归母净利润波动较大,消费电子板块为公司最主要营业收入来源, 光伏板块营业收入占比逐年提高。光伏板块主要产品为金刚线切割线与 太阳能胶膜,光伏板块近三年营收占比逐渐从 2020 年的 4.39%增大至 2022 年的 23.73。消费电子营收虽未公司主要营收来源,但近三年其营 收占比从 2020 年的 87.63%下降至 56.83%。公司近 5 年归母净利润波动 较大,2022 年实现归母净利润 1.08 亿,同比增长 227%。

光伏板块产能持续上涨,金刚线经过持续技术改造,订单量增加。随着 2019 年单晶份额的提升及金刚线切割性能的提高,单片耗线量大幅降低, 金刚线总需求量大幅下滑。加之众多金刚线生产企业扩产,导致公司金 刚线产品产能过剩且同质化严重,2020年公司金刚线产能仅49万KPCS, 同比下降 67.17%。随后,公司对金刚线进行了持续技术改造,金刚线订 单量逐渐增加,2020-2022 光伏板块产能不断提升,2022 总计产能 477 万 KPCS,同比增长 111.45%。

引进日本钨丝技术,自主研发光伏领域钨丝金刚线。经过多年的研发, 公司已经掌握了超微细合金线材相关的全套设计技术、工艺制作技术、 检测测试技术、精密制造技术等核心技术,具有独立开发新款产品的能 力。在微细合金线材生产的关键技术——拉丝技术方面,公司已有能力 将铜材及合金材料拉需直径仅为 0.016 毫米的细丝,相当于人头发丝1/5, 且在大长度拉拔后仍能保持材料具有高度的稳定性及一致性,目前国内 仅有极少数企业可以达到这一技术水平。金刚线产品方面,公司已经取 得了金刚线相关专利,且不断对金刚石切割线产品进行技术设备改造, 并且引进日本钨丝技术,着力研究钨丝金刚线。

4.3. 德龙激光:聚焦激光加工设备,推出碳化硅激光切割设 备

公司主营业务为精密激光加工设备及激光器的研发、生产、销售,并为 客户提供激光设备租赁和激光加工服务。德龙激光是一家技术驱动型企 业,成立于 2005 年,致力于激光精细微加工领域,凭借先进的激光器技 术、高精度运动控制技术以及深厚的激光精细微加工工艺累积,聚焦于 半导体及光学、显示、消费电子及科研等应用领域,为各种超薄、超硬、 脆性、柔性、透明材料及各种复合材料提供激光加工解决方案。公司通 过自主研发,目前已拥有纳秒、超快(皮秒、飞秒)及可调脉宽系列固 体激光器的核心技术和工业级量产的成熟产品。目前,公司产品批量应 用于碳化硅、氮化镓等第三代半导体材料晶圆划片、MEMS芯片的切割、 Mini LED 以及 5G 天线等的切割、加工等。

精密激光加工设备是公司的主要营业收入来源,22Q3公司归母净利润 3465.96 万,同比下降 60%。精密激光加工设备板块一直以来都是公司 的主要营业收入来源,2019 年-2021 年在总体营业收入中占比不断上升, 分别达到 65.81%、71.49%、73.46%;激光器在公司营业收入中占比第二, 2019-2022 年占比也逐年提升,分别是 7.34%、8.76%、10.39;激光加工 服务与激光设备租赁服务在公司营收中占比不断下降。2018-2021 年,公 司归母净利润逐年提升,从-744.94 万上升到 8771.37 万,2022Q3 公司 归母净利润为 3465.96 万,同比下降 60%。

碳化硅晶锭激光切片技术已完成工艺研发和测试验证,正积极开拓市场; 此外,碳化硅激光切割技术两项实现,一项在研,在研项目在总体技术 指标上已基本赶上国外先进水平。激光应力诱导切割技术是针对半导体、 光学等透明脆性材料专门开发的核心激光加工工艺技术,适用于硅、砷 化镶、碳化硅、氮化镍、蓝宝石、石英等材料。与传统的机械刀轮切割 比较具有切割效率高、材料损耗小、崩边小、无粉尘等优势。公司以该 核心技术为依托形成了晶圆激光应力诱导切割设备、玻璃晶圆激光切割 设备、碳化硅晶圆激光切割设备等系列产品。精密运动模组及控制技术 可提升平台定位精度,满足多维激光加工轨迹的精确控制,平台定位精 度 0.5μm、平台动态起伏小于 0.5μm、多维激光加工轨迹控制精度 3μm, 适用于半导体、显示面板、消费电子等多个领域的激光精细微加工设备。 “面向 5G 应用的半导体晶圆高速、高精度激光智能切制设备的研发及 产业化”是公司目前重大在研项目,该项目针对我国半导体晶圆激光的卡 脖子难题,有三点创新之处:(1)解决了切割材料切割过程中会产生不 同程度的崩边问题;(2)对芯片进行高速、高效、高精度切制;(3)对 大尺寸 5G 半导体品圆切过程进行高精度运动控制。该项目在总体技术 指标上已基本赶上国外先进水平。

精密激光加工设备项目扩产后产能预计新增 380台。精密激光加工设备 项目拟利用公司成熟的工艺流程进行扩产建设,建成后,预计将实现年 新增 380 台精密激光加工设备的生产能力,其中应用于半导体及光学 领域的 150 台/年,消费电子领域的 150 台/年显示面板及科研领域各 50 台/年、30 台/年。产能扩充计划的有序实施将进一步提升公司产品的市 场占有率,巩固并提高公司的核心竞争力。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

关键词:

首页

首页

营业执照公示信息

营业执照公示信息