1、异质结效率高、发电量佳,有望成为下一代主流电池技术

1.1、异质结电池具有双面结构、低温工艺特点

异质结(Heterojunction with Intrinsic Thin-layer,HJT)电池为对称的双面结构, 主要由 N 型单晶硅片衬底、正面和背面的本征/掺杂非晶硅薄膜层(包括 N 型非晶硅 薄膜 n-a-Si:H、本征非晶硅薄膜 i-a-Si:H 和 P 型非晶硅薄膜 p-a-Si:H)、双面的透明导 电氧化薄膜(TCO) 层和金属电极构成。其中,本征非晶硅层起到表面钝化作用,P 型掺杂非晶硅层为发射层,N 型掺杂非晶硅层起到背场作用。

(资料图片仅供参考)

(资料图片仅供参考)

异质结电池全流程采用低温工艺,所有制程的加工温度均低于 250℃。异质结电 池在制结过程无需高温扩散,制备非晶硅薄膜层及透明导电膜层的工艺温度约为 200℃;金属电极的制备也采用低温银浆印刷、低温焊接,工艺温度不高于 250℃。 低温工艺使异质结电池在制备非晶硅薄膜时,其光学带隙、沉积速率、吸收系数以 及氢含量可以得到较精确的控制,制得的 PN 结质量较高,也可避免因高温导致的热 应力等不良影响。

异质结电池核心工序仅四步,整体良率上限更高。异质结电池核心制造工艺为 清洗制绒、非晶硅沉积、TCO 膜制备和电极制作 4 道工序,数量远远低于 PERC、 TOPCon 所需要的 8 道、10 余道工序。简洁的流程在实际生产中能够减少各流程间 设备转换过程所带来的损耗,远期看整体生产过程的良率上限更高。

PN 结的区别是异质结与同质结电池在结构、工艺上的主要差异来源。 同质结电池中,由导电类型相反的同一材料组成 PN 结。工艺上,晶硅同质结 电池一般通过高温扩散的方法,在低掺杂的硅片上扩散进一层与其衬底相反的掺杂 层而形成 PN 结。在低掺杂的 N 型硅衬底上,将硼原子高温扩散进硅 衬底的前表面,形成高掺杂 p+区域,从而在硅片的前表面形成 PN 结。 异质结电池中,由两种不同的半导体材料组成 PN 结。工艺上,N 型晶硅异质 结电池在硅衬底上沉积其它材料,通过材料本身功函数与硅衬底功函数的差异形成 PN 结。通过在 N 型晶体硅沉底上表面采用等离子体化学气相沉积 (PECVD)沉积掺硼非晶硅/本征非晶硅层,形成了非晶硅/晶体硅的硅异质结。

1.2、异质结组件以高系统效率、高发电量为核心优势

异质结组件效率高、衰减低,且低温度系数和高双面率可进一步提高组件系统 效率,因此较 PERC 组件拥有更高的全生命周期发电量。据国晟能源实测数据,HJT 双面组件较 PERC 双面组件有 8-10%发电增益,较 PERC 单玻组件有 14-16%发电增 益。

1.2.1、高效率、低衰减是异质结组件高发电量的基础

高效率:异质结组件拥有 22.5%以上的转换效率 异质结电池钝化效果好、开路电压高,因而电池效率较高,组件效率亦相应提 升。异质结电池中,本征非晶硅薄膜层将 P 型掺杂非晶硅层与晶体硅衬底隔离,因 此可以有效地钝化晶体硅表面的缺陷,降低表面少数载流子的复合,提升电池的转 换效率。异质结在抑制结区复合方面有明显优势,其复合电流 J0 整体 水平低于同质结(注:复合电流J0的大小表征钝化性能好坏,J0越小,钝化效果越好)。 同时,N 型掺杂非晶硅层起到背场作用,进一步提高电池开路电压。基于优秀的钝 化接触效果和自身材料、结构特性,异质结电池拥有相比 PERC 等同质结电池更高 的开路电压,即使会由于非晶硅寄生吸收引起一定电流损失,最终也能得到较高的 转换效率。

异质结组件平均效率显著高于 PERC。据各组件厂商官网,高效 HJT 组件的平 均效率约 22.50%-23.02%。其中华晟新能源 210 组件最高转换效率可达 23.02%,国 晟能源、东方日升、爱康科技 HJT 组件效率亦均高于 22.5%。高效 TOPCon 组件效 率约 22.72%-23.23%,其中晶科能源 182 组件转换效率最高可达 23.23%;高效 PERC 组件平均效率约 21.30%-21.60%;HPBC 组件平均效率约 22.10%。异质结组件效率 显著高于 PERC 组件。

低衰减:为 HJT 组件增加 1.9%-2.9%每瓦全生命周期发电量。异质结组件无 LID 与 PID,LeLID 大部分表现为低衰减。(1)无 LID:异质结 电池通常采用 N 型硅片作为衬底,N 型异质结电池的硅片衬底的掺杂元素为磷,衬 底中不易形成导致电池及组件性能衰减的硼氧原子对,在光照后不存在 B-O 复合对引起的光致衰减问题。据东方日升测试数据,异质结电池和组件的 LID 表现为光致 增益。光致增益现象一方面是由于 a-Si:H/c-Si 界面复合的降低引起,另一方面 TCO 层以及 TCO/Ag 接触性能的改善可能也起到了一定作用。(2)无 PID:异质结电池 上表面为透明导电氧化薄膜(TCO),不存在积累电荷的绝缘层。在高压偏压条件下, 电荷不会在电池表面产生极化现象,因此异质结电池无 PID 现象。(3)异质结组件 的 LeTID 大部分表现为低衰减,少量表现增益。

据各组件厂商最新质保数据,HJT 电池首年衰减和连续衰减均低于 PERC 与 TOPCon 电池,令其拥有更高的全生命周期发电量。据各组件厂商官网,双面 HJT 组件首年衰减约 1-1.5%,连续衰减约 0.36-0.38%,30 年后实际输出功率不低于标准 功率的 88%;而双面 PERC 组件首年衰减约 2%,连续衰减约 0.45%,30 年后实际 输出功率不低于标准功率的 83%;双面 TOPCon 组件首年衰减约 1%,连续衰减约 0.4%,30 年后实际输出功率不低于标准功率的 87.4%。据国晟能源官网,基于低衰 减优势,HJT 组件较 PERC 组件可增加 1.9%-2.9%的每瓦全生命周期发电量。

1.2.2、低温度系数、高双面率进一步提高异质结组件系统效率和发电量

高效率之外,异质结组件还有低温度系数、高双面率的特性,令其拥有更强的 环境适应能力和发电能力,进一步提高了组件系统效率。光伏组件发电效率不仅取 决于电池片的光电转换率,还取决于组件各种性能影响下的系统效率。在组件实际 使用过程中,电性能参数会受到所处户外复杂环境的影响而改变。异质结组件温度 系数更低,令其对高温环境拥有更好的适应性;双面率更高,令其在地面高反射环 境下对太阳能拥有更高的利用率;更强的环境适应能力和发电能力进一步提高了异 质结组件系统效率和发电量。

温度系数:异质结在高温环境下输出功率更高 光伏组件的理想工作温度为 25℃左右,更高温度下光伏组件功率输出呈现出负 温度系数关系;即温度越高,组件输出功率越低,发电量将相应减少。开路电压 Voc、 短路电流 Isc 和填充因子 FF 是决定光伏组件效率的重要参数。Voc 的大小主要由半 导体的禁带宽度和费米能级决定;Isc 的大小与 PN 结面积、光强度、相应特性及光 波长有关;FF 与串、并联电阻相关,串联电阻越大,并联电阻越小,填充因子越小。

随着温度的升高,光伏电池材料的禁带宽度变小,PN 结的内建势变小、复合载流子 迁移率减小,复合系数增大,因此开路电压和填充因子会变小;同时,禁带宽度变 小使更多的光子可以激发电子能级跃迁,本征吸收带向长波方向移动,本征载流子 浓度变大,短路电流会稍有提升。短路电流的增加弥补不了开路电压和填充因子的 减小对转换效率的影响,组件输出功率会随温度的升高而降低。

相同外部环境下,温度系数更低的异质结组件功率损失更小,发电性能更稳定。 HJT、TOPCon 和 PERC 组件的温度系数因结构和材料不同而有所差别。HJT 电池通 过晶体硅与非晶硅薄膜形成 PN 结,禁带宽度较宽,因而对环境温度的依存性较低, 且 HJT 组件串联电阻会随温度升高而减小。HJT组件功率温度系数约-0.26/℃(华晟 新能源、国晟能源),TOPCon 组件功率温度系数约-0.30/℃(晶科能源),PERC温度系数约-0.35%/℃(晶科能源)。据国晟能源官网,高温环境下双面 HJT 每瓦发电 量较双面PERC可高约0.6~3.9%。

高双面率:异质结组件双面发电增益更大。异质结组件双面率高于 PERC 与 HJT,背面接收辐射量更大,发电增益高。双 面率即光伏电池背面效率与正面效率的百分比。异质结电池具有天然的双面对称结 构,双面率可达 95%以上,封装后 HJT 组件双面率约 85%,PERC 组件双面率约 70%, TOPCon 组件双面率约 85%。

1.3、高效异质结组件可有效降低度电成本,有望成为下一代主流技术

组件效率和发电量的提升可有效降低度电成本(Levelized cost of electricity, LCOE),与电站降本需求适配。以地面光伏系统为例,其总投资主要为初始投资和 后续运营费用。初始投资由 EPC 成本(组件成本和逆变器、支架、电缆等 BOS 成本) 和开发成本(电网接入费用、建安费用、管理费用等)构成。开发成本中,电网接 入费用为送出线路建设成本、对端改造扩容费用等;建安费用为人工费用、土石方 工程费用及常规钢筋水泥费用等;管理费用为前期管理、勘察、设计以及招投标等 费用。

当前高功率异质结电池和组件凭借优异性能拥有一定溢价。据 InfoLink 2023 年 3 月 22 日数据,电池片方面,PERC M10 尺寸电池片当周主流成交价格在 1.07-1.09 人民币/W,G12 尺寸电池片成交价格约 1.1 人民币/W,海外组件价格较国内溢价 0.03-0.04 人民币/W;TOPCon M10 尺寸电池片当期约 1.20-1.22 人民币/W,较 PERC 电池片溢价 0.12-0.14 人民币/W;HJT G12 尺寸电池片定价约 1.3-1.4 人民币/W。组 件方面,PERC 500W+单玻组件当周的价格约 1.70-1.73 人民币/W,海外整体价格约 0.2-0.225 美元/W(FOB);TOPCon 组件(M10 尺寸)价格约 1.77-1.85 元人民币/W, 海外价格约 0.235-0.240 元美金/W;HJT 组件(G12 尺寸)整体价格约 1.90-1.95 人 民币/W,海外价格约 0.26 美元/W。HJT 组件较 PERC 溢价约 0.17-0.25 人民币/W, 较 TOPCon 溢价约 0.05-0.18 人民币/W。

2、新技术逐步验证,异质结降本增效进展迅速

2.1、“三减一增”方案导入后,HJT经济性有望持平TOPCon

异质结电池的设备、浆料、靶材等非硅成本较高。异质结电池的成本主要由硅 片、浆料、靶材、设备折旧和其他(人工水电、化学品等)费用构成,占比分别为 53%、25%、6%、5%和 11%。设备投资方面,异质结电早期生产设备均需进口,目 前国产化后整线生产设备投资成本已降低至约 4 亿元/GW,但每 GW 投资成本仍高 于 PERC,后续可通过零部件的国产化进一步降本。浆料成本方面,异质结电池为双 面结构,两面均需正面银浆印刷。同时,异质结电池在生产环节温度不得超过 250℃, 需要采用低温银浆制备电极。而低温银浆生产工艺难度高,还需冷链运输,价格比 高温银浆更高。且低温银浆的导电性能弱于高温银浆,需要提高银的含量来提高导 电性,进一步增加了 HJT 电池银耗。靶材方面,异质结电池的 TCO 层采用 PVD/RPD 设备溅射镀膜,较 PERC 电池新增了靶材成本。

“三减一增”方案导入后,HJT 经济性有望持平 TOPCon,且 HJT 中长期降本 增效技术储备充足。目前 HJT 的经济性可通过两方面提升:一是通过多种技术手段 降低硅片、非硅材料成本。短期看浆料和硅片降本进展迅速,包括银包铜代替纯银 浆制备电极,无主栅互连节约主栅银耗,以及硅片薄片化导入降本。中期关注铜电 镀印刷电极/激光转印等金属电极制备优化技术,以及 TCO 材料国产化、靶材无铟化 等材料降本技术。二是进一步提高组件效率以获得销售溢价。高效组件可有效降低 电站度电成本,因而可获得一定溢价。短期关注双面微晶、光转膜量产进度,远期 关注 HJT/钙钛矿叠层电池研发进展。

据 TCL 中环官网数据测算,PERC 电池硅片成 本约 0.84 元/W,HJT 电池硅片成本约 0.74 元/W(2023 年 4 月 6 日公布数据)。据 SOLARZOOM 测算,当前 PERC 电池的非硅成本为 0.15 元/W、HJT 电池的非硅成 本为 0.25 元/W(单面微晶+背面银包铜+130μm 薄片+多主栅)。组件环节,HJT 组 件的 CTM 虽然稍低于 PERC 组件,但功率要高 6%以上,因而其所节省的与面积相 关成本仍有 0.02 元/W 左右。综合而言,HJT 组件的成本相比 PERC 组件的成本高 0.08 元/W 左右。HJT 组件较 PERC 溢价约 0.17-0.25 人民币/W,较 TOPCon 溢价约 0.05-0.18 人民币/W。若进一步提高转换效率,HJT 组件有望获得更高溢价。而在经 济性持平 TOPCon/PERC 后,HJT 有望实现大规模扩产。

2.2、降本路线清晰,银包铜、无主栅、薄片化等逐步验证

短期看银包铜、无主栅、薄片化导入量产进度。银包铜技术有望降低 50%银耗。银包铜粉中含铜量越高,能够节约的成本越多, 但是铜含量过高会影响银包铜粉的性能,含铜量过高时银无法完全包覆铜,导致银 包铜粉容易氧化,铜含量越低,银包铜粉的抗氧化性和导电性越好。银包铜粉在高 温环境下易氧化,其难以应用到使用高温银浆的 PERC 电池和 TOPCon 电池。银包 铜浆料完成可靠性验证,华晟能源已导入量产线。根据苏州固锝投资者关系记录表, 其子公司苏州晶银已经出货 50%银含量的银包铜浆料产品,主要应用于异质结电池 的细栅上;目前已经在一家客户实现了批量生产,两家客户实现了小批量生产,另 外还有几家客户通过了可靠性测试,产品目前主要应用于异质结电池的细栅上。

无主栅技术可降低 30-40%银耗,并通过减少正面遮光率为组件增效。异质结电 池采用低温工艺且表面为 TCO 透明导电膜,因此可采用无主栅技术方案。无主栅方 案使用圆形铜线低温焊带替代传统焊带、在层压过程中进行焊接,实现铜线焊带代 替主栅线与细栅线形成互联,,可以取消主栅银耗。由于圆形铜线比银浆印刷的主栅 线更细,组件采用无主栅工艺可减少电池正面遮光率,从而提升电池转换效率。具 体工艺为:使用串焊机在 100℃左右的条件下,将镀层铜丝与有机薄膜经过机械复合 后形成铜丝复合膜,分别铺设在两片电池的正、背面,实现相邻电池的串接;串接 后的电池串经过排布、叠层后,在一定的层压温度和压力下将镀锡铜丝和电池细栅 压合在一起,形成欧姆接触。

而欧姆接触的紧密程度直接决定着组件封装损失的大 小和功率的高低,因此无主栅太阳电池与无主栅焊带之间的匹配性显得尤为重要。 电池正面细栅的高宽比、背面电场图形、铜丝镀层厚度,以及铜丝与薄膜的复合效 果均能影响欧姆接触的紧密程度。异质结电池低温工艺、低表面复合特性与薄硅片更适配。对于一般的 PERC 电 池而言,短路电流 Jsc 会随着硅片厚度的减少而减小,硅片减薄会导致电池发电效率 下降。异质结电池则相反,硅片薄化后不仅不会限制发电效率,还会提升其功率。 所以,硅片薄化目前是异质结独有的降本方法,这种优势会随着量产规模的提升而 不断放大。100 元/kg 硅料价格下每减薄 10μm 可降本 1.6 分钱/W。

远期看铜电镀、激光转印等金属电极优化技术进展。电镀铜可实现完全无银,进一步降低金属化成本。电镀铜技术将金属化原材料 全部代替为单价仅为金属银百分之一的金属铜,可进一步降低约 50%的金属化成本。 同时,由于铜导电性能更好,且栅线更窄,电镀铜还可提升转换效率。与丝网印刷 技术中使用掺杂有机物的银浆相比,纯铜电阻率更低、电流输运效率更高,且自身 线宽更细、平整度更高,使得电池片可提高约 0.3%的转换效率。

激光转印技术与异质结电池适配。激光转印技术是通过在柔性透光材料的凹槽 上填充浆料,再用激光高速图形化扫描,将浆料从柔性透光材料上转移至硅片表面 形成栅线。由于采用非接触印刷模式,激光转印可降低隐裂、碎片、污染、划伤等 风险,适用于薄片化、柔性异质结电池。同时,相比传统丝网印刷,激光转印技术 可大幅降低 HJT 栅线线宽,实现银浆消耗量减少。帝尔激光转印设备在 HJT 上可节 约 30%-40%浆料并带来电池效率 0.3%以上的提升。

2.3、增效手段丰富,微晶工艺、光转膜等逐步推进

短期看双面微晶、光转膜技术进展 双面微晶可带来约 0.9%的电池效率提升。微晶硅(μc-Si:H)是由晶粒、非晶和 晶粒边界组成的混合相,较非晶硅具有更良的透光率和更低的表面缺陷,因而光电 转换效率更高。据《用 13.56MHz 射频技术实现规模量产的高效异质结太阳电池的研 究》(张津燕,2022),双面微晶异质结电池比非晶异质结电池转换效率高出约 0.9%, 其中 N 面微晶较非晶异质结电池提升约 0.5%转换效率,双面微晶比 N 面微晶异质 结电池进一步提升约 0.4%转换效率。制备微晶硅技术的难点在于增加氢稀释率,解 决办法包括提高功率,提高频率,增加设备。

微晶 N 层工艺已经成熟,双面微晶(微晶 N 层+P 层)已导入量产。HJT 非晶 产线升级到微晶产线需要在射频系统、温度系统、工艺配方等方面进行改进。当前, 单面微晶(N 层)异质结电池已经实现规模量产,华晟能源宣城二期 2GW 项目、金 刚光伏 1.2GW 项目、晶澳中试线、明阳智能 2GW 项目投产出片意味着 HJT 已进入 微晶时代。效率方面,华晟能源 G12-132 微晶异质结组件(210mm 尺寸、单面微晶、 MBB)效率达 23.28%,功率达到 723W。双面微晶已导入量产,华晟宣城三期 2.4GW 双面微晶异质结电池(182 尺寸)已完成首批出片,最高效率突破 25%。此前中试线上采用量产双面微晶工艺制成的异质结电池研发效率经中国计量院认证,已达到了 26.1%,量产平均效率有望提升至 25.5%以上。金刚光伏酒泉 4.8GW 双面微晶设备已 进入调试阶段。

光转膜既能提高异质结组件可靠性,还可增大光吸收提升组件效率。HJT 电池 的 TCO 非晶/微晶对紫外光、酸及湿热环境更为敏感,极易引起电池功率衰减甚至失 效。光转膜的原理是在光照射入膜后,令紫外光红移转为蓝光,可以延长异质结电 池片寿命。同时,异质结电池使用光转膜后可增大光吸收,明显提高转换效率。据 赛伍技术测算,采用转光膜方案可增加发电量 1.5%左右,且具有超过 30 年的长期可 靠性。对于一座 100MW 的电站,运行 30 年可累计多发电 5700 万度,投资回报率增 加 10%。目前赛伍技术已同华晟能源完成全面战略合作及长期供货协议的签约。据 协议,华晟新能源将有总计约 10GW 异质结 HJT 电池组件会采用赛伍技术的 UV 光 转胶膜。

远期关注 HJT/钙钛矿叠层技术。异质结电池和钙钛矿电池做叠层更为理想,且两种电池均需镀膜工艺,镀膜设 备及相关技术可复用。相比 topcon 电池,异质结电池与钙钛矿电池进行叠层更为理 想。一是异质结电池结构相比 topcon 电池本身更适合叠层:因为钙钛矿电池与异质 结电池进行叠层,异质结电池表面本身就是 TCO,异质结电池的产线无需做更改,而 topcon 电池与钙钛矿电池进行叠层,topcon 正面的氮化硅和氧化铝由于是绝缘体不 能导电,需要先把氧化铝和氮化硅去掉,或加入进一步掺杂和钝化工艺;二是 topcon 电池与钙钛矿电池进行叠层的话自身基于电流高的效率优势会被浪费:

从实际量产 效率来看,topcon 和异质结相差不大,但效率的构成参数不同,异质结是电压高, 电流低,topcon 是开压不高,但电流比较高,主要原因为异质结表面 TCO 的透光 性不如 topcon 表面的氮化硅。如果做叠层电池,异质结受光面 TCO 依然是 TCO, topcon 表面也需要变成 TCO ,那么 topcon 电池本身电流高的优势就没有了,理论 上钙钛矿-topcon 叠层电池的效率相比钙钛矿-hjt 叠层电池更低。不过钙钛矿-topcon 叠层电池依然值得关注,2022 年 6 月,澳大利亚国立大学 Klaus Weber,北京大学周 欢萍以及晶科能源 Peiting Zheng 等人使用隧道氧化物钝化接触(Topcon)结构的晶 硅电池作为底部电池,以及钙钛矿薄膜作为顶部电池,制备了单片钙钛矿/Topcon 叠 层器件。该器件的效率为 27.6%,相关工作发表于《Advanced Energy Materials》。

钙钛矿与异质结具有良好的叠层电池匹配度,可形成较单结 PSCs 效率更高的叠层 电池。异质结是指将 P 型半导体与 N 型半导体制作在同一块硅基片上,在交界面形成的空间电荷区(PN 结),具有单向导电性。具有本征非晶层的硅异质结电池片中 同时存在晶体和非晶体级别的硅,非晶硅能更好地实现钝化效果,提高开路电压和 转换效率。叠层电池根据禁带宽度从小到大、光谱波段由长到短,可依次将不同材 料按从底向顶顺序而组成。

叠层电池上面是钙钛矿电池,底下是异质结电池,钙钛 矿吸收中短波长的光,中长波的光透过钙钛矿由异质结吸收,通过光学和叠层的设 计来输出超高电压。值得注意的是,由于钙钛矿电池与硅异质结电池均为 P-N 结构, 如果将二者直接串联,接触界面会形成反 PN 结,导致电压相互抵消而不导电,需要 增加过渡层,隧穿结或过渡层也是 P-N 结构,过渡层需要同时满足可导电、透光性 好、有一定厚度几个条件,来联接两个子电池。

3、国晟能源入主,异质结新龙头之路起航

3.1、异质结行业投资逻辑:投产环节首推轻装上阵的HJT新厂

投产环节:首推轻装上阵的 HJT 新厂,包括乾景园林、金刚光伏、海源复材; 关注品牌与技术实力领先,有能力大规模投产 HJT 的原龙头。 降本增效环节:关注技术迭代过程中产生的新龙头。短期关注已完成可靠性验 证、逐步导入量产的银包铜、无主栅、双面微晶技术:(1)银包铜:通过低成本新 材料降本(银包铜浆替代纯银浆),若实现将导致单瓦消耗的浆料总价值下降,因此 行业新进入者的相对受益程度和弹性>原龙头。

(2)无主栅:由铜线焊带代替主栅线 与细栅线形成互联,所用的设备、材料均有变化。设备层面,主要涉及焊接、层压 设备的变化,材料层面,圆形铜丝将代替原来的主栅。考虑到投产阶段设备投资先 行,且圆形铜丝价值量较小、壁垒不高,因此无主栅设备厂商受益程度和弹性>材料 厂商。(3)双面微晶:微晶硅薄膜沉积所需仍为 PECVD 设备,原材料为硅烷。壁垒 较高的设备厂商>材料厂商。远期关注电镀铜、激光转印等金属电极优化技术进展和 HJT/钙钛矿叠层电池进展。当前尚未到量产阶段,主要关注设备。

3.2、乾景园林控制权转让与资产收购有序推进

国晟能源入主乾景园林已推进至第三阶段: 第一阶段,乾景园林原实控人向国晟能源协议转让 8%股份(已完成)。据公司 公告,上述协议转让已于 2022 年 12 月 16 日完成过户登记手续,当前国晟能源持有 公司 8%股份。 第二阶段,国晟能源将光伏业务剥离至上市公司(已完成)。据公司公告,2022 年末江苏国晟世安等 7 家子公司已经按照公司与国晟能源签订的《支付现金购买资 产协议》完成控制权转让,且公司拟任控股股东国晟能源聘请的以张忠卫博士为首 的国内异质结光伏行业生产管理团队二十余人的劳动合同关系已转移至上市公司子 公司,并签订竞业禁止协议,在上市公司子公司领取薪酬。张忠卫团队研发的异质 结电池相关的技术,包括“纳米全钝化接触晶硅异质结双面太阳能电池及其制造方 法”在内的 15 项专利申请,已转移至上市公司子公司名下。

第三阶段,国晟能源认购乾景园林定价定增(尚需交易所上市中心审核通过、 证监会做出注册决定)。国晟能源拟以 2.43 元/股认购公司非公开发行的 1.93 亿股股 份。以上两项交易顺利实施后,国晟能源预计将持有公司总股本的 29.23%,成为公 司新控股股东及实际控制人。若非公开发行未能实施完成,国晟能源将通过二级市 场增持、协议受让等方式,获得及巩固在上市公司的实际控制人地位。当前乾景园 林向特定对象发行 A 股股票已获上交所受理,尚需交易所上市中心审核通过、证监 会做出注册决定。

3.3、三省六地布局,国晟能源异质结新龙头之路启航

国晟能源在江苏省(徐州贾汪)、安徽省(淮北烈山、淮南凤台、宿州萧县)和 河北省(张家口阳原、唐山乐亭)三省六地布局异质结产业链基地。目前,公司徐 州贾汪基地已投产异质结组件 1.5GW,异质结电池产能 0.5GW,淮北烈山基地已投 产PERC组件产能1GW。近期公司规划落地异质结电池产能 2.5GW(徐州贾汪 0.5GW、 淮南凤台 1GW、唐山乐亭 1GW),异质结组件产能 5GW,以及硅片产能 1GW(唐山乐亭)。公司在“十四五” 期间计划总投资 400 亿元,按照“1+N”模式规划在全国布局建设 30GW 电池、30GW 组件和相关产业链项目。销售方面,公司持续开发国内外客户,已同中广核、中国 电力等国央企签署战略合作协议,并与中广核签订 1.94 亿元光伏组件销售合同;已 与拜泉县政府就 800MW 牧渔风光一体化暨百万只湖羊产业链项目签署框架协议。

4、盈利预测

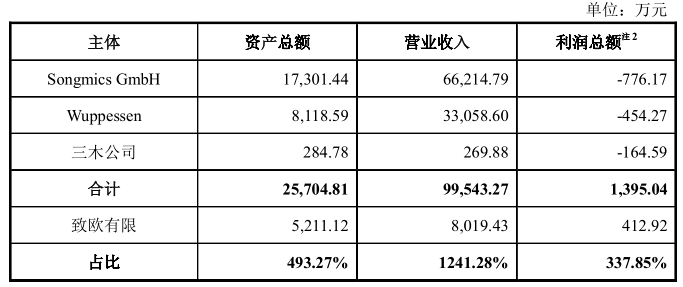

核心假设:(1)光伏业务方面,根据公司产能规划,预计公司光伏组件 2023/2024/2025 年底产能为 3/5/7GW;光伏电池片 2023/2024/2025 年底产能 为 2/4/7GW。(2)园林业务方面,预计随地产景气度回暖,公司业绩有望 逐步恢复。 盈利预测:公司已取得江苏国晟世安、安徽国晟新能源等四家 公司 51%股权及安徽国晟晶硅等三家公司 100%股权,顺利装入光伏业务。

产能方面,公司已在江苏、安徽、河北三省六地布局异质结产业链基地。 当前公司光伏组件和电池产能稳步落地,光伏业务装入后公司业绩和毛利 明显改善。我们预计 2023-2025 年公司归母净利润分别为 0.51/0.61/0.77 亿 元,对应 EPS 分别为 0.08/0.09/0.12 元/股,当前股价对应的 PE 分别为 66.7/55.8/43.9 倍。公司估值相对可比公司较高,相比可比公司在光伏领域 已有多年投入,公司新切入光伏领域,前期资本开支较大且产能爬坡、规 模效应形成需要一定时间。公司专注异质结技术路线,且自身产能扩张速 度加快,未来收入有望持续高增。

(本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

关键词:

首页

首页

营业执照公示信息

营业执照公示信息